Konstruktion

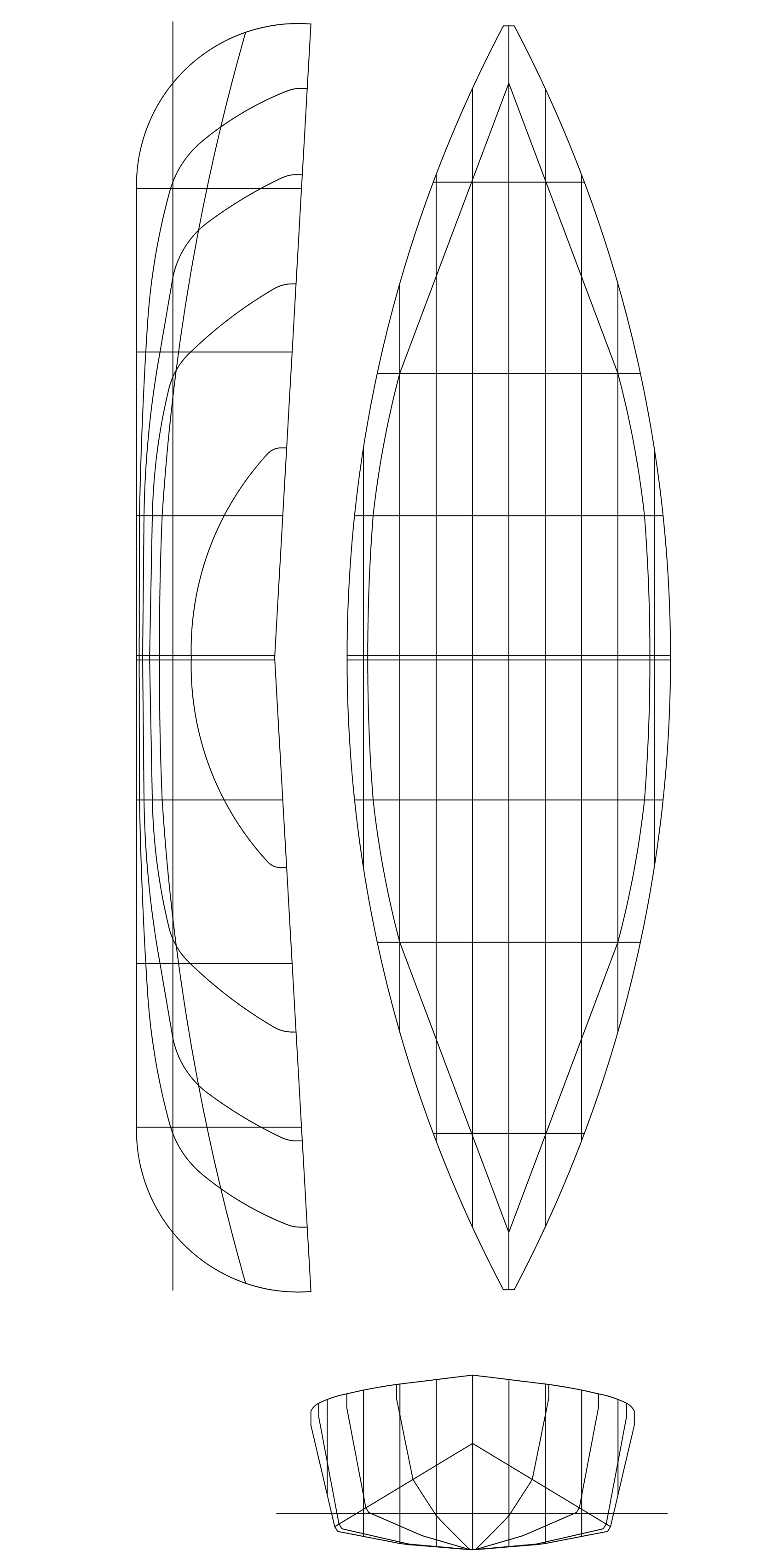

Bei der Entwicklung der Rumpfform spielten insbesondere drei Parameter eine tragende Rolle. Eine Länge von 3,50 m, eine Masse von 10 kg je Hälfte und eine

Tragfähigkeit von 250 kg waren die erklärten Ziele. Darüber hinaus limitierte der

Wunsch nach Nachhaltigkeit – von der Herstellung über Reparaturen bis hin zur Entsorgung – die konstruktiven Möglichkeiten.

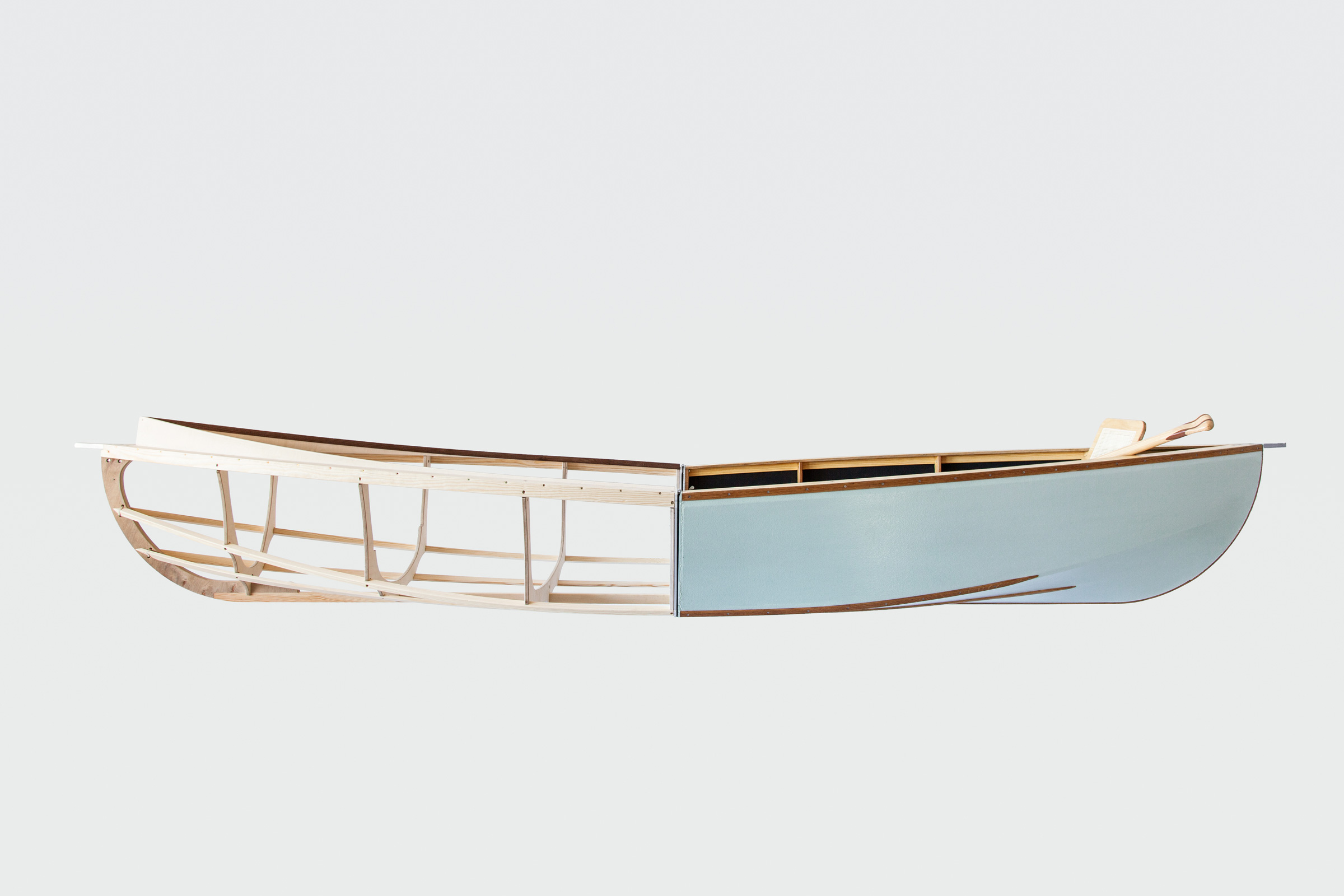

Eine Schalenbauweise ist immer mit

einer hohen Masse oder mit problematischen Materialien, wie zum Beispiel

Glasfaser-Epoxydharz verbunden und so wurde sich bereits früh für eine Skin-on-Frame-Bauweise entschieden. Durch die mittige Teilung und den damit verbundenen

spannungsfreien Leistenenden musste eine Rumpfform entwickelt werden, welche

zum einen auch halbiert formstabil bleibt und zum anderen keine Knicke an der

Trennstelle aufweist.

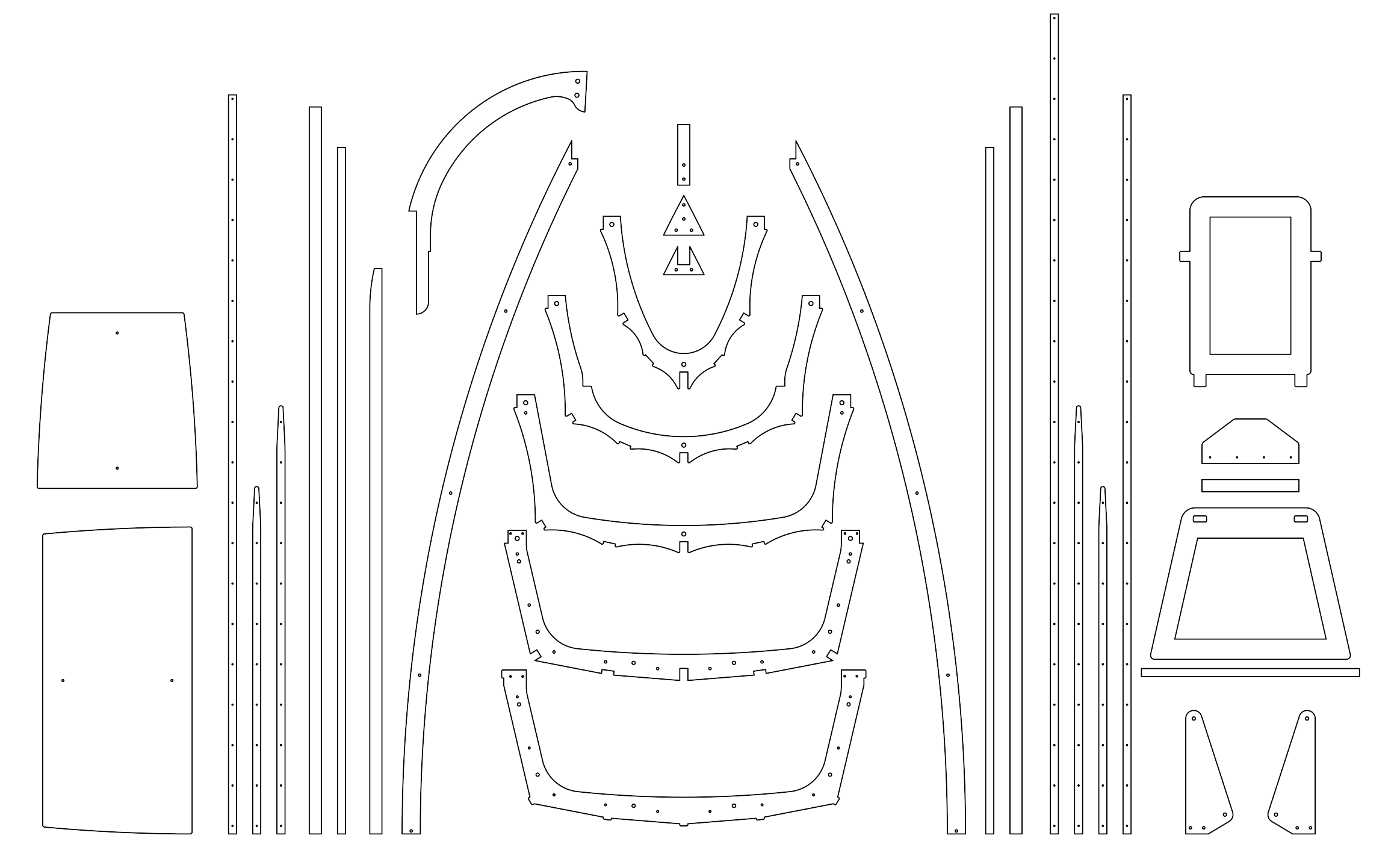

Eine Verbindung von starren Sperrholzteilen und Leisten mit

optimalen Querschnitten machten eine Leichtbauweise möglich, welche alle

Anforderungen erfüllen kann. Hinzu kommt ein langgezogener gerader Kiel, welcher

bei einer entsprechenden Rumpfbreite eine sehr hohe Kippsicherheit mit sich bringt.

Damit ergaben sich die notwendigen Grundlagen und nachdem alle Möglichkeiten

zur Optimierung des Strömungswiderstands ausgereizt wurden stand die Rumpfform

fest.

Anschließend wurden alle Verbindungsstellen unter Berücksichtigung der

entstehenden Krafteinwirkungen betrachtet und den jeweiligen Anforderungen

angepasst. Stöße in Fahrtrichtung können durch flexible Verbindungen optimal

absorbiert werden und selbst vollbeladen hat der Rumpf nur eine geringe

Durchbiegung.

Bei der Bespannung fiel die Wahl – inspiriert von den bereits im 19. Jahrhundert entwickelten Wood-and-Canvas Kanus – auf ein schweres Canvas-Gewebe aus reiner Baumwolle.

In Leinölfirnis getränkt gewinnt man so ein äußerst robustes wasserdichtes Gewebe, welches bei extremen Bedingungen über Jahrhunderte hinweg als sogenanntes Oilcloth die erste Wahl gewesen ist. Anschließend wird der Stoff mit einer reinen Leinölfarbe beschichtet, wobei sich unter Zugabe von Tungöl eine zähe Gummi-ähnliche Oberfläche herstellen lässt. Neben der Nachhaltigkeit bei der Verwendung von nachwachsenden Rohstoffen ist die einfache Reparatur der Außenhaut ebenfalls ein großer Vorteil. Hier können Risse oder Löcher einfach vernäht und erneut mit Leinölfirnis imprägniert werden.